製造業で進むIoT導入の背景

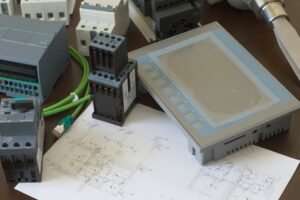

製造業は近年、大きな転換期を迎えています。人手不足や原材料価格の高騰、グローバル競争の激化などの課題を抱える中で、注目されているのがIoT(モノのインターネット)の導入です。IoTを活用することで、工場内の機械や設備をネットワークでつなぎ、リアルタイムでデータを収集・分析できるようになります。

これにより、生産効率の向上、設備トラブルの予防、品質管理の強化など、さまざまなメリットが生まれています。以下では、具体的な導入事例を通じてその効果をわかりやすく紹介します。

IoT導入事例① 設備保全の効率化

予知保全の実現

従来の製造業では、設備が故障してから修理する「事後保全」や、定期的に点検する「予防保全」が一般的でした。しかしIoTを導入することで、設備の稼働状況をセンサーで常時監視し、異常兆候を検知できるようになります。

例えば、振動や温度の変化をリアルタイムで把握し、異常が見られた際にはアラートを出す仕組みを導入すれば、トラブルを未然に防止できます。これにより、突発的な設備停止を大幅に減らし、生産ライン全体の安定稼働につながります。

メンテナンスコストの削減

IoTによる予知保全は、必要なときに必要なメンテナンスを実施できるため、無駄な点検や部品交換を減らせます。その結果、修繕費用の削減や設備寿命の延長が実現し、長期的なコストダウンに貢献します。

このように設備保全にIoTを活用する事例は、中小企業から大手企業まで幅広く広がっています。

IoT導入事例② 生産ラインの可視化

稼働状況のリアルタイム把握

IoTセンサーを用いて、生産ラインの稼働状況をリアルタイムで把握する事例も増えています。従来は紙のチェックシートや手動入力で管理していたデータを、IoTにより自動で収集できるようになり、作業の負担が軽減されます。

データ分析による生産性向上

収集したデータを分析すれば、どの工程で遅れが発生しているか、不良品が多く出ているのはどの工程かなどを特定できます。これにより、ボトルネック解消のための改善策を迅速に打ち出せます。

生産ラインの可視化は、効率化と品質向上の両面で効果を発揮する事例の代表といえます。

IoT導入事例③ 品質管理の高度化

製品検査の自動化

製造業において品質は命ともいえる要素です。IoTを活用することで、製品の寸法や外観をセンサーやカメラで自動検査し、人の目に頼らない正確な品質管理が可能になります。

トレーサビリティの強化

IoTを活用すれば、原材料から製造、出荷までのプロセスをデータで追跡できます。これにより、不具合が発生した際も原因を迅速に特定でき、リコール対応のスピードを向上させられます。

品質管理におけるIoT導入事例は、顧客満足度の向上にも直結する重要な取り組みです。

IoT導入事例④ エネルギー管理の最適化

電力使用量の見える化

IoTを用いて工場全体の電力使用量をリアルタイムで監視する事例も増えています。設備ごとに消費電力を把握することで、無駄な稼働を減らし、省エネにつなげることができます。

環境負荷の低減

エネルギー使用の効率化は、コスト削減だけでなく環境対応としても重要です。脱炭素経営が求められる今、IoTを活用したエネルギー管理は企業価値を高める取り組みとなっています。

このように、エネルギー管理へのIoT導入は、持続可能な製造業を実現するためのカギといえるでしょう。

IoT導入を成功させるポイント

小規模から段階的に導入する

IoT導入は一度に大規模に行うとコストやリスクが大きくなります。まずは特定の工程や設備から導入し、効果を確認しながら段階的に拡大する方法が成功しやすいです。

現場との連携を重視する

システムを導入するだけでは効果は発揮されません。現場の従業員が使いやすい仕組みを整え、日常業務に自然に組み込むことが重要です。教育やサポートを行いながら、現場との協力体制を築くことが欠かせません。

IoT導入を成功させるには、経営層と現場の双方が同じ方向を向いて取り組むことがポイントとなります。

まとめ

製造業におけるIoT導入事例は、設備保全、生産ラインの可視化、品質管理、エネルギー管理など多岐にわたります。いずれの事例も共通しているのは、データを活用して無駄をなくし、生産性と品質を高めている点です。

IoTは単なる技術導入にとどまらず、製造業のあり方そのものを変革する力を持っています。自社の課題に合った導入方法を選び、小さく始めて効果を積み重ねることで、将来的に大きな成果を得られるでしょう。