製造業における5Sの基本と重要性

製造業の現場で昔から大切にされてきた「5S(ごえす)」は、整理・整頓・清掃・清潔・しつけの頭文字をとった改善活動です。一見すると掃除や片づけの話に思われがちですが、実際には品質や安全、納期にも関わる大切な取り組みです。

5Sが徹底されている工場は、初めて見学に来た人でも「働きやすそう」「安心して任せられそう」と感じやすくなります。現場の雰囲気づくりや企業イメージの向上という面でも、大きな力を発揮してくれるのが5Sなのです。

5Sとは?意味と製造業で重視される理由

5Sのそれぞれの意味をあらためて整理すると、次のようになります。

・整理:要るものと要らないものを分け、要らないものを捨てる

・整頓:要るものを使いやすい場所に置き、誰でもすぐ取り出せる状態にする

・清掃:ゴミや汚れを取り除き、いつもきれいな状態を保つ

・清潔:整理・整頓・清掃された状態を維持し、衛生面も含めて良い状態を保つ

・しつけ:決めたルールや手順を守る習慣を身につける

どれも特別なことではありませんが、毎日きちんと続けるのは意外と難しいものです。だからこそ、5Sに本気で取り組めている工場は、品質や安全面も安定しているケースが多くなります。

5Sがもたらす「見える化」とムダ削減

5Sを徹底すると、作業環境がすっきりし、異常やムダが目に見えてわかるようになります。例えば、工具や治具の定位置管理を徹底すれば、「探す時間」というムダを大幅に削減できますし、油漏れや削りカスなどもすぐに気づけるようになります。

結果として、不良の早期発見や設備トラブルの予防につながり、ライン停止やクレームのリスクも下げられます。

現場で実践したい5S活用方法

5Sは「やりなさい」と指示するだけでは根づきません。現場のメンバー全員が「自分たちの仕事を楽にするための取り組みだ」と理解し、無理なく続けられる仕組みをつくることが大切です。ここでは、明日からでも取り入れやすい具体的な活用方法を紹介します。

整理・整頓:探す時間を減らすしくみづくり

まず取り組みやすいのが、整理と整頓です。現場には、いつの間にか使っていない部品や、壊れた治具、用途不明の工具などがたまりがちです。これらを定期的に見直し、「今後使う予定がないもの」は思い切って処分したり、倉庫に移したりすることで、作業エリアを広く安全に使えるようになります。

次に、必要なものを決めた場所に置き、誰が見てもわかるように表示します。影絵シートで工具の形を表示したり、棚に品番ラベルを貼ったりするだけでも、探す時間を大幅に減らすことができます。

清掃・清潔:不良と故障の予防につなげる

清掃や清潔は、「ただきれいにすること」が目的ではありません。製造業では、粉じんや切りくず、油汚れなどが不良や設備故障の原因になることが多くあります。そこで、日々の清掃活動を「点検の場」として活用することがポイントです。

例えば、日々の清掃チェックリストに「油漏れはないか」「異音や振動はないか」といった項目を入れておけば、トラブルの前兆に早く気づきやすくなります。その結果、急なライン停止や大規模な修理を避けられ、安定した生産につながります。

しつけ:ルールを守れるチームを育てる

5Sの中で一番難しいのが「しつけ」です。せっかくルールを決めても、「忙しいときだけ例外」「人によってやり方が違う」という状態では、すぐに元通りになってしまいます。そこで重要なのが、ルールを守る理由をきちんと伝え、全員で合意している状態をつくることです。

朝礼やミーティングで5Sの目的や成功事例を共有したり、「なぜこの置き方にしたのか」「なぜこの色分けなのか」を話し合ったりすることで、単なる押しつけではなく、自分たちで決めたルールとして受け止めてもらいやすくなります。

5SとIT・設備更新を組み合わせて効果アップ

5Sは手作業のイメージが強いかもしれませんが、IT化や設備更新と組み合わせることで、さらに効果を高めることができます。紙のチェックシートや口頭の注意だけに頼るのではなく、デジタルツールや定期的な設備見直しを取り入れることで、ムリなく続けられる仕組みに変えていくことができます。

5Sルールやチェックをデジタルで「見える化」

最近は、タブレットやスマホで点検結果を入力できるアプリや、写真付きで改善前後を記録できるツールも増えています。こうしたITツールを活用すれば、紙のチェック表を集計する手間がなくなり、過去の傾向も簡単に振り返ることができます。

また、棚のレイアウトや通路ライン、掲示物の内容などを定期的に撮影しておくことで、「元のあるべき姿」を誰でも確認できるようになります。新人教育にも使いやすく、5Sレベルを一定以上に保つのに役立ちます。

設備とルールを一緒に見直す

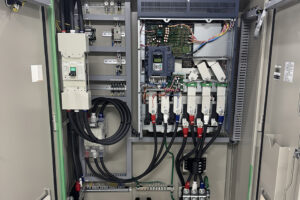

5Sを長く続けるためには、「設備が古くて掃除しにくい」「カバーが外しづらく点検しづらい」といった物理的な問題も解消していく必要があります。そこで有効なのが、定期的な設備更新の仕組みです。

例えば、5年、10年ごとに主要設備や周辺機器を見直す考え方を取り入れれば、「古くて危険な設備」や「清掃しづらい構造」のまま放置されるリスクを減らせます。設備を更新するタイミングで、5Sのルールやレイアウトもセットで見直すことで、現場に合った使いやすい環境を維持しやすくなります。

5Sを求人・採用に活かすポイント

5Sは現場改善だけでなく、「働きやすい職場」として求職者にアピールするうえでも大きな武器になります。5Sが行き届いた工場は、初めて見学に来た人にも安心感を与え、「ここなら長く働けそう」と感じてもらいやすくなります。求人原稿や会社説明の場で、5Sの取り組みをしっかり伝えることが、採用力アップにつながります。

求職者目線で伝えたい5Sのメリット

求人で5Sをアピールする際は、「働く人にとってどんなメリットがあるか」を中心に伝えることが大切です。例えば次のようなポイントが挙げられます。

・整理・整頓された職場なので、初めてでも作業を覚えやすい

・安全通路や掲示がわかりやすく、ケガのリスクが少ない

・5S活動を通じて、改善提案やチームワークを身につけられる

このように「働きやすさ」や「安心感」を伝えることで、製造業未経験の方にも魅力が伝わりやすくなります。

募集要項や面接での具体的な伝え方

募集要項には、「5S活動に力を入れている」「整理・整頓されたクリーンな工場」といった一言を入れるだけでも印象が変わります。さらに、自社サイトや採用ページで、5S活動の写真や具体的な取り組み事例を紹介すると、より説得力が増します。

面接では、「毎朝5分間の5Sタイムを設けている」「月に一度、全員で職場改善ミーティングをしている」など、実際の運用方法を具体的に伝えると、職場の雰囲気をイメージしてもらいやすくなります。5Sを通じてどんな人材に成長してほしいかを語ることで、「ここで働きたい」と感じてくれる応募者も増えていきます。